Sztuka nagniatania rolkowego

Obróbki powierzchniowe na zimno są stosowane do:

1. Polepszenia wykończenia powierzchniowego

2. Zwiększenia właściwości wytrzymałościowych

3. Poprawy kalibracji wymiarowej

Podstawową ideą metod jest odkształcenie plastyczne materiału poprzez przyłożenie stosunkowo niewielkiej siły, tak aby na powierzchni powstała utwardzona warstwa. Takimi metodami są nagniatanie rolkowe, śrutowanie, LPB (niskoplastyczne nagniatanie).

Jeśli przyłożona zostanie stosunkowo niewielka siła za pomocą wysoce wypolerowanej rolki, która wykonuje ruchy posuwiste i obrotowe, będzie podążał ścieżką po metalowej powierzchni. Ten przypadek nazywa się operacją nagniatania rolkowego. Produkcję ROBUTO® – Nagniataka Rolkowego w Turcji rozpoczęto w 1985 roku dla średnic wewnętrznych i zewnętrznych. Zgodnie z podstawami teoretycznymi, obecnie YAMATO opracowuje i bada różne zastosowania. Specjalne projekty są tworzone dla przemysłu.

NAGNIATANIE ROLKOWE

Zasada nagniatania rolkowego polega na przenoszeniu siły działającej przez rolkę na powierzchnię po określonej ścieżce. Podczas ruchu obrotowego powierzchnia styku jest tak mała, że na powierzchnię materiału (podobnie jak łożyska wałeczkowe) powstaje nacisk typu hertz. Zapewnia to niskie zapotrzebowanie na energię i siłę toczenia. Nagniatanie rolkowe metalowej powierzchni jest możliwe tylko przy użyciu specjalnie zaprojektowanych rolek i kombinacji trzpień – rolka.

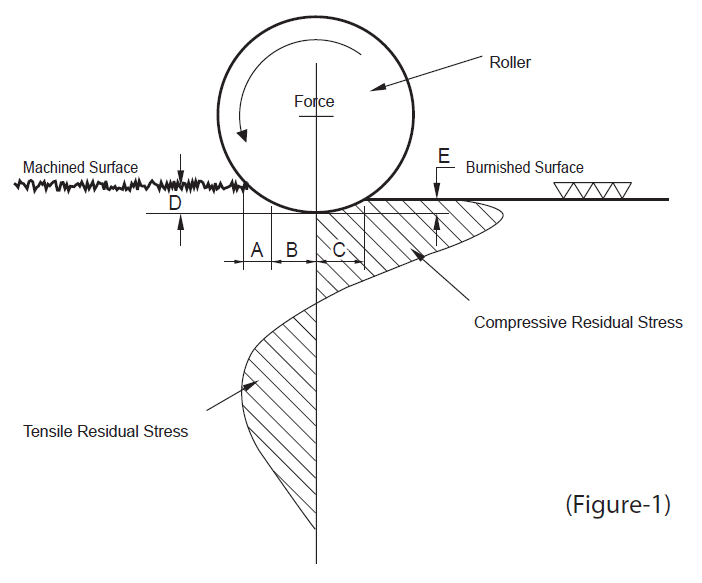

Na rysunku 1 przedstawiono schemat procesu nagniatania rolką okrągłą. Pierwszy kontakt z obrabianą powierzchnią następuje w sekcji (A). Na odcinku (B) następuje przekroczenie punktu krytycznego i następuje odkształcenie plastyczne powierzchni. Głębokość pod ciśnieniem można tutaj zobaczyć jako (D). Po poddaniu materiału maksymalnemu odkształceniu, w sekcji (C) zaczyna on elastycznie odciążać (E) przez strefę wykończeniową ostatecznie pozostawiając gładką powierzchnię i szczątkowe naprężenie o znacznej wartości szczytowej.

Naprężenia powstające w materiale podczas ściskania zmniejszają się w kierunku środka. Naprężenia te sięgają około 1 mm. pod powierzchnią, zwiększając w rezultacie twardość powierzchniową. Narzędzia ROBUTO® składają się z trzpienia i rolek umieszczonych w koszyku ze szczelinami. Ta dokładność wymiarowa projektu.

Efekty nagniatania

• Chropowatość powierzchniowa od 0.05–0.10µm (Ra) (ISON2, N3)

• Tolerancja 0.01mm lub dokładniej

• Wzrost twardości powierzchniowej Brinel’a od 30% do 70%

• Powyżej 300% wzrost wytrzymałości na rozciąganie od zmęczenia materiału

• Eliminacja czynników naprężeniowych, korozyjnych i pęknięć

• Zwiększenie odporności na korozję

• Eliminacja śladów obróbkowych, zadrapań i porów

• Redukcja tarcia powyżej 35%

• Redukcja poziomu hałasu

Obszary zastosowania nagniataków ROBUTO

• Nagniatanie może być wykonywane na wszystkich powierzchniach tak wewnętrznych i zewnętrznych, które posiadają symetrię obrotową (otwory, cylindry, stożki, itp.),

• Na powierzchniach płaskich

• Może być stosowany na wszystkich typach maszyn (wiertarki, tokarki, centra obróbcze lub inne

obracające się wrzeciono).

• Stosuje się je po obróbkach mechanicznych np. wierceniu, rozwiercaniu, wytaczaniu, toczeniu, szlifowaniu, itp. na elementach o max. 40 HRC

KORZYŚCI NAGNIATANIA W ODNIESIENIU DO KLASYCZNYCH METOD

• Nagniatanie rolkowe to bezwiórowa metoda wykańczania, różniąca się od szlifowania, gładzenia i docierania.

• Wartość chropowatości powierzchni operacji nagniatania rolkowego jest mniejsza lub równa klasycznym metodom ściernym. Nawet wartości są równe; Powierzchnia wypolerowana rolką jest gładsza niż powierzchnia ścierana, ponieważ operacje generujące wióry pozostawiają ostre grzbiety w płaszczyźnie styku.

• Przedmiot obrabiany o średnicy 30 mm i długości 100 mm można wypolerować w 10 – 15 sekund.

• Nie są wymagane żadne kosztowne inwestycje.

• Zalety mechaniczne (Odporność na korozję, wzrost twardości powierzchni)

• Szybsza produkcja przy niższych kosztach. Możliwa obróbka 10 000 – 300 000 sztuk bez żadnych kosztów konserwacji.