Zastosowanie narzędzi Yamato

ZASTOSOWANIE NARZĘDZI

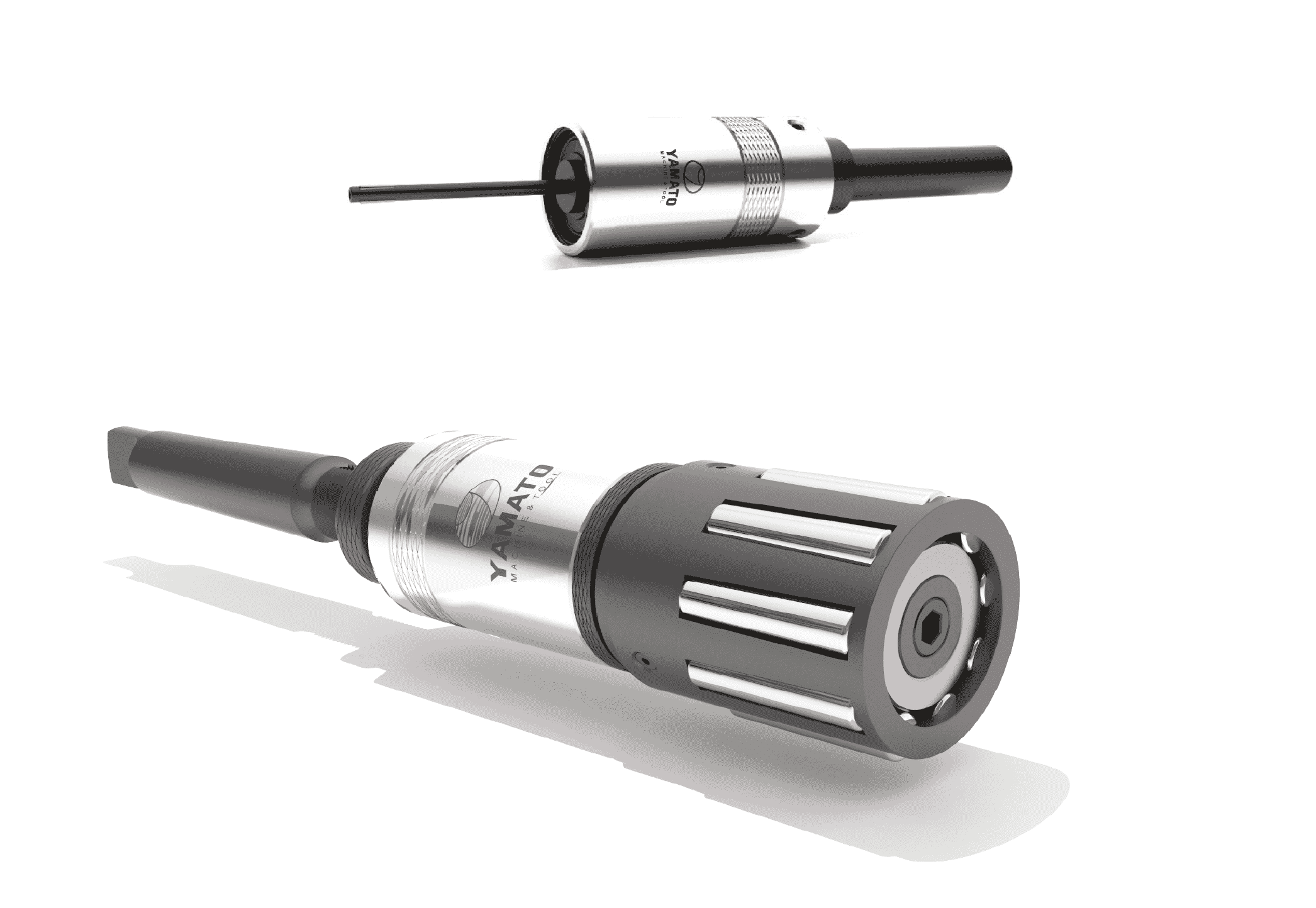

Regulacja średnicy narzędzia i parametry pracy do kontrolowania są łatwe i elastyczne. Naddatek, posuw i prędkość to zmienne, które należy ustawić przed rozpoczęciem operacji.

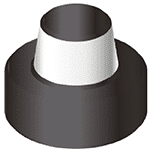

Nagniatanie rolkowe nie powoduje zmiany objętości przedmiotu obrabianego. Jednakże materiał jest przemieszczany, w związku z czym, średnica zostanie nieco zmieniona.

W nagniataniu rolkowym symetrycznego profilu powierzchni średnica zmieni się co najwyżej o wartość wysokości szczytu do doliny. Należy to umożliwić w poprzedzającej operacji obróbki, pozostawiając wystarczającą ilość naddatku, aby skompensować zmianę wymiarów.

Tabela-1 ma dać wyobrażenie o wyznaczaniu naddatku na detale o różnych średnicach.

Wykańczanie bezwiórowe i obróbka na zimno

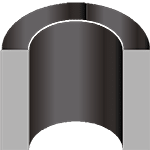

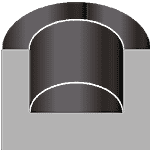

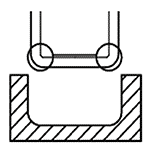

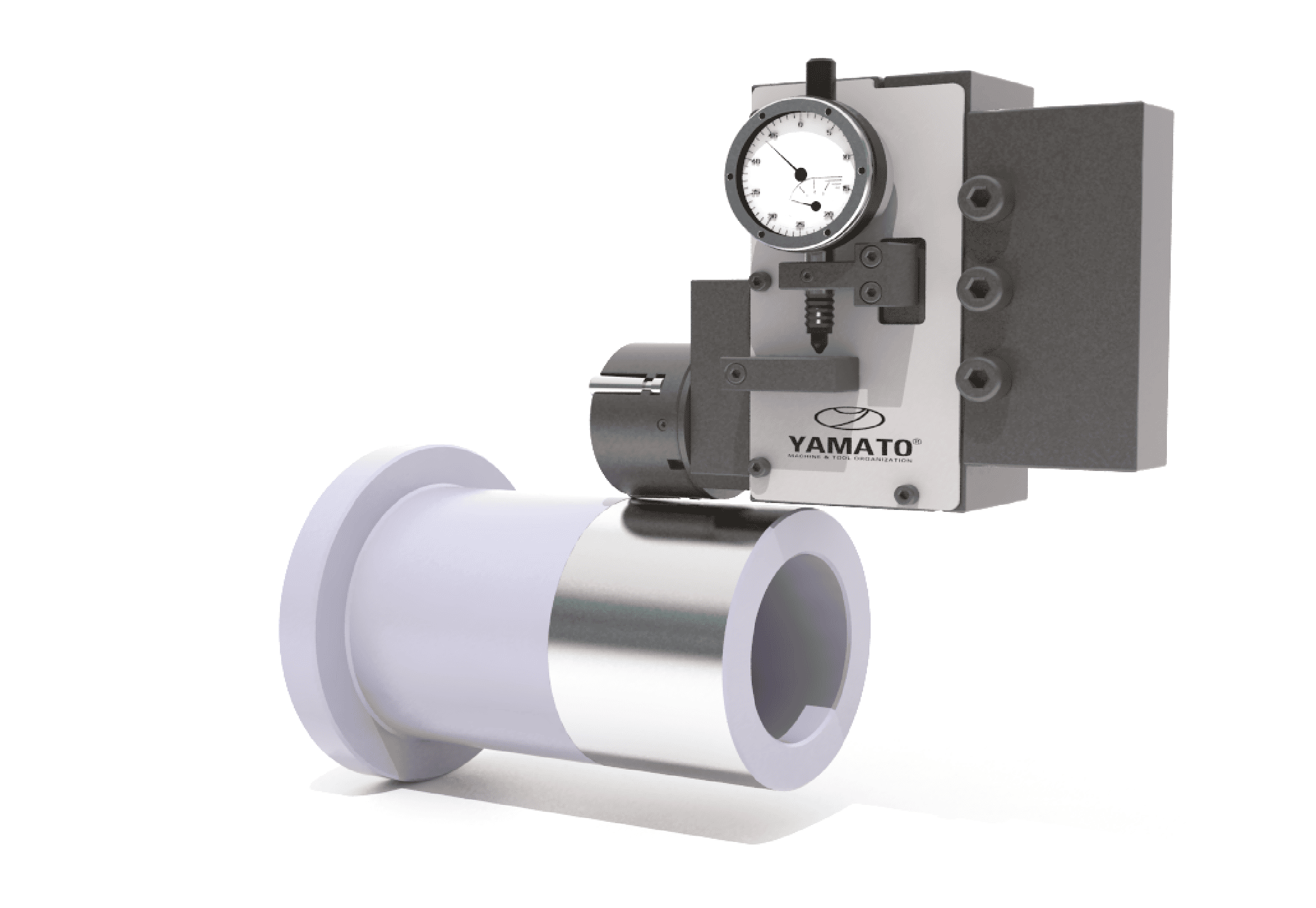

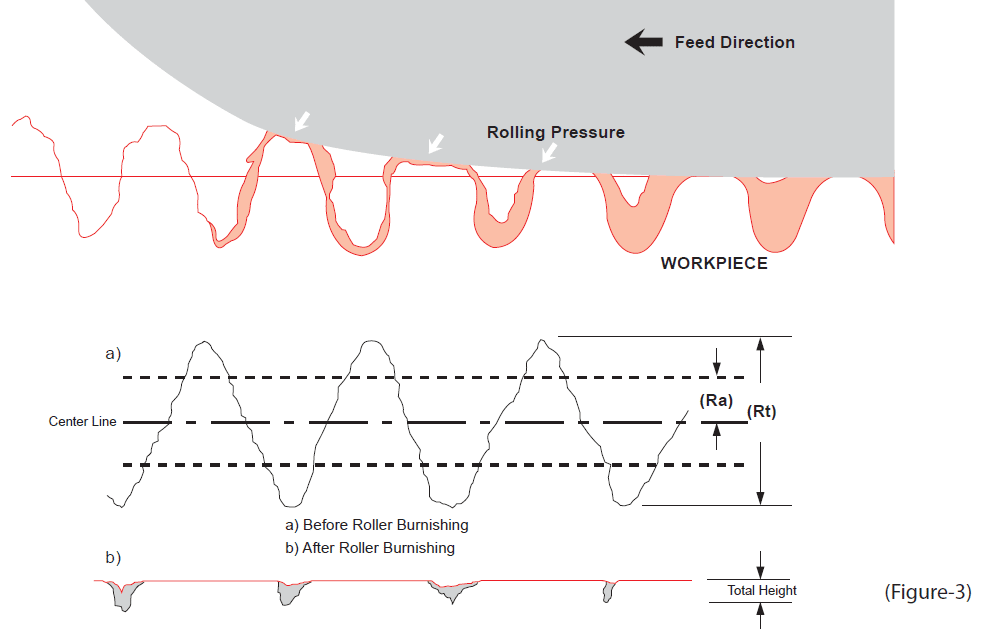

Operacja nagniatania rolkowego to bezwiórowa metoda wykańczania. Dzięki naciskowi rolowania wywieranemu na powierzchnię przedmiotu obrabianego mikroskopijne szczyty wpływają do zagłębień w profilu powierzchni. (Rysunek 3).

Proces nagniatania rolkami na zimno – obrabia powierzchnie metalowe w celu uzyskania jednolitego, gęstego wykończenia o niskiej mikropowierzchni. Fakt, że ROBUTO® nie usuwa metalu – a tym samym nie wytwarza wiórów – umożliwia narzędziu oferowanie wielu zalet, z których większość nie jest możliwa do uzyskania za pomocą innych procesów wykańczających, takich jak rozwiercanie, wytaczanie i szlifowanie.

Proces wykańczania bezwiórowego, nagniatanie rolkowe na zimno – obróbka metalu przy stosunkowo niewielkich siłach. Siły te nieznacznie przekraczają granicę plastyczności materiału, powodując odkształcenie plastyczne materiału jego powierzchni. Ponieważ odkształcenie plastyczne następuje w temperaturze rekrystalizacji, proces ten nazywany jest obróbką plastyczną na zimno.

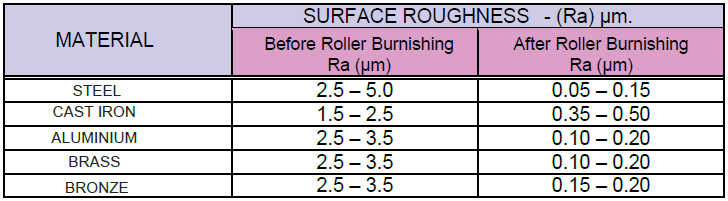

Minimalna wartość chropowatości powierzchni (Ra)

W Tabeli-2 zestawiono wartości (Ra) różnych materiałów.

Zalety

Wzrost odporności na naprężenia zmęczeniowe

Ponieważ naprężenia zmęczeniowe są natychmiastowe i powodują poważne szkody, konieczne są środki zapobiegawcze. Metale mogą pękać, nawet jeśli przyłożone siły są bardzo małe w porównaniu z granicą plastyczności. Doświadczenie pokazuje, że karby, gwałtowne zmiany przekroju i inne formy zwiększania naprężeń są niebezpieczne dla metali w zastosowaniach, w których występują siły dynamiczne.

Nagniatanie rolką ma na celu wygładzenie profili ostrych niedoskonałości powierzchni, takich jak karby i ślady narzędzi. Inną i ważniejszą kwestią jest to, że operacja nagniatania rolkowego ogranicza szkodliwe działanie sił dynamicznych poprzez tworzenie ściskających naprężeń szczątkowych na powierzchni materiału przedmiotu obrabianego.

Po nagniataniu rolką na zadanej głębokości materiał odkształca się elastycznie i sprężyście. Powoduje to powstanie naprężeń ściskających na powierzchni i naprężeń rozciągających w strefie odkształconej elastycznie. To z kolei zwiększa odporność materiału na zniszczenie zmęczeniowe, ponieważ wszelkie siły zewnętrzne muszą najpierw pokonać te naprężenia szczątkowe.

Te dwa główne efekty nagniatania rolką (eliminacja niedoskonałości powierzchni i tworzenie ściskających naprężeń szczątkowych) poprawiają odporność na uszkodzenia zmęczeniowe nawet o 300%.

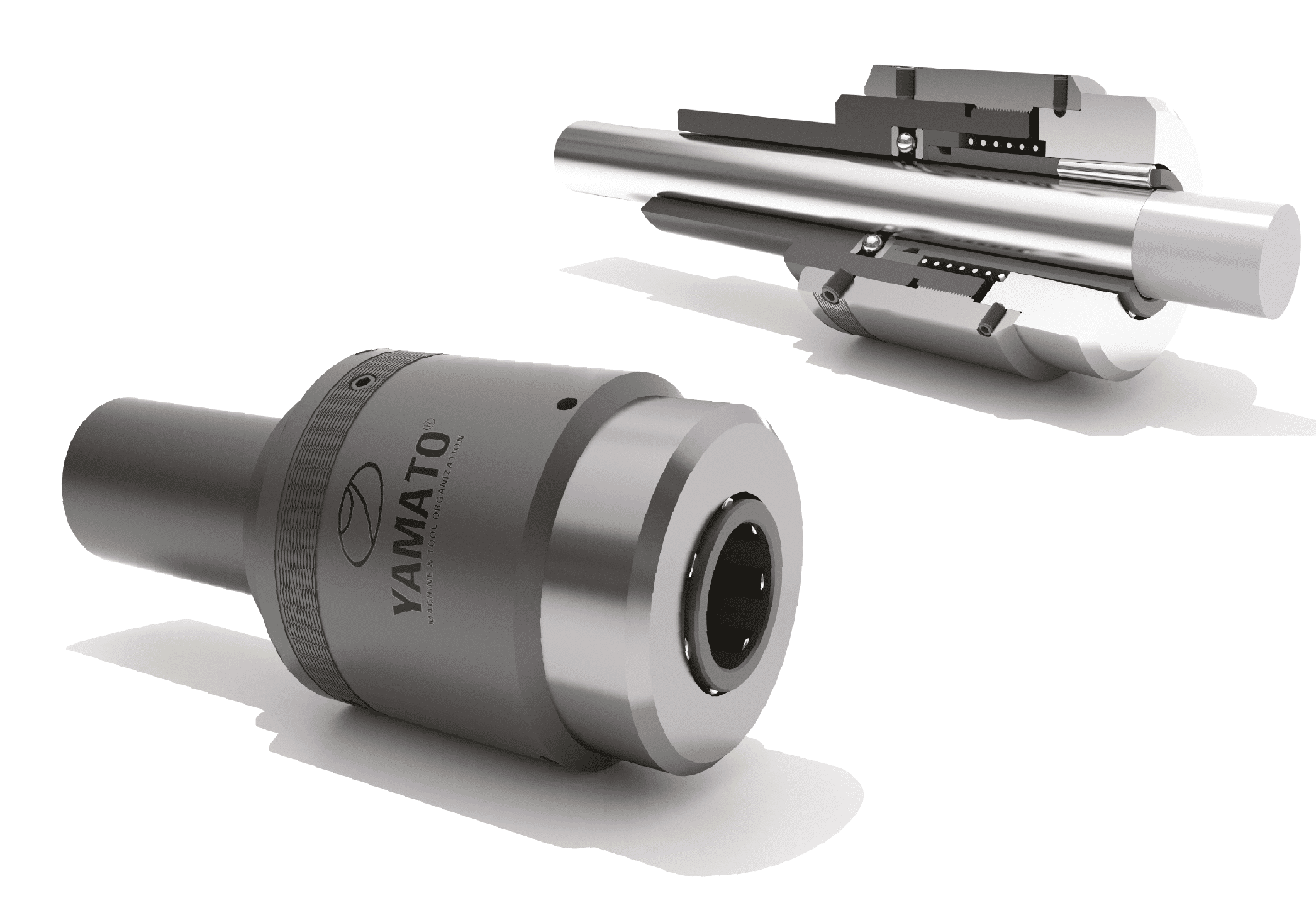

Praca – Utwardzanie

Nagniatanie rolkowe zagęszcza i ściska metal przedmiotu obrabianego w miejscu, w którym styka się z nim narzędzie. Następnie struktura ziarna ulega zmianie, a część zostaje utwardzona przez odkształcenie. Dzięki temu ziarnistemu przemieszczeniu i odkształceniu zmniejsza się wielkość ziarna i zwiększa się objętość graniczna w obszarze obróbki plastycznej na zimno.

Ponieważ mamy do czynienia z twardością powierzchniową, przyrostu twardości nie da się zmierzyć za pomocą testów Rockwella czy Brinella. Zamiast tego stosowana jest metoda znana jako testowanie Tukona. Wartość Knoopa uzyskuje się z pomiarów testu Tukona. Wartość twardości Knoopa można przeliczyć na wartości twardości Brinella lub Rockwella.

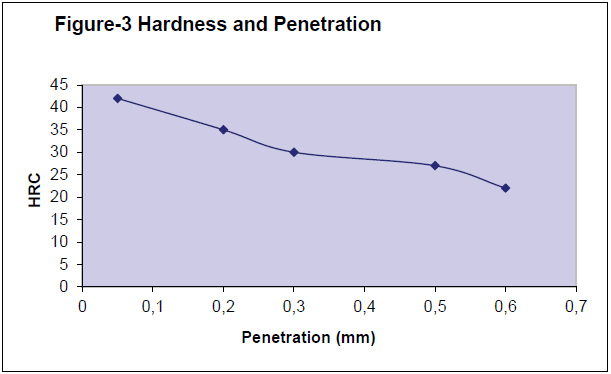

Pomiar twardości metodą Knoppa wykazuje wyraźny wzrost twardości na powierzchni, przy czym twardość stopniowo maleje do wartości początkowej w większych odległościach od powierzchni. Na rysunku 5 pokazano zależność twardości powierzchniowej od penetracji twardości (odległość od powierzchni).

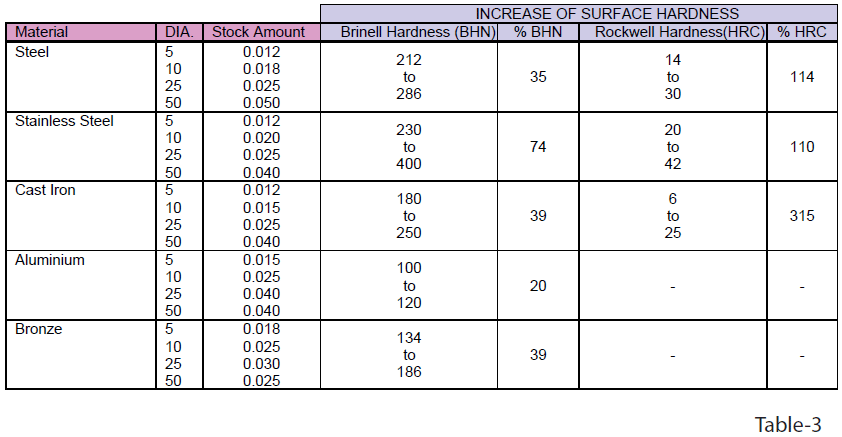

Wzrost twardości powierzchni dla różnych rodzajów materiałów przedstawiono w Tabeli-3.

Korozja i porowatość

Przedmioty obrabiane nagniataniem rolkowym mają wysoką odporność na korozję. Wyeliminowanie wżerów, rys i porowatości, w których mogłyby gromadzić się substancje reaktywne i zanieczyszczenia, zapewnia wysoką odporność na korozję.

Przedmiot obrabiany jest narażony na pękanie, gdy jest pod wpływem zarówno substancji reaktywnych, jak i rozciągających naprężeń szczątkowych. Pękanie, które występuje w wyniku interakcji między statycznymi naprężeniami rozciągającymi w metalu i korozyjnym ośrodkiem, nazywane jest pękaniem korozyjnym naprężeniowym. Podczas nagniatania rolkowego te naprężenia rozciągające są eliminowane podczas ściskania materiału, ponieważ na powierzchni przedmiotu obrabianego powstają naprężenia szczątkowe ściskające.

Nagniatanie rolkowe skutecznie usuwa te czynniki powodujące pękanie w wyniku korozji naprężeniowej.